当社が実施している亜鉛・アルミニウム擬合金溶射を用いた鉄道レールの防食加工技術を、ご紹介します!!

◆ 鉄道 レールの腐食の進行はわかりにくい!

みなさんは、「鉄道レールが折れて、列車が止まっている!!」と聞いて、どのような原因を思い浮かべますか?

さまざまな原因が考えられる中で、「レールの腐食が原因でレールが折れたのでは!? 」と、思い浮かんだ方はいらっしゃるでしょうか?

実は、トンネルの漏水箇所や踏切等の湿潤環境下にある レールの底部は局所的に著しい腐食が発生しやすくレール折損の原因になることがあります。

このレール底部の腐食・・・。定期的に「超音波探傷検査」や「外観検査」を実施していても、腐食の進捗状態の把握が難しい箇所です。

超音波探傷検査は、超音波の反射を利用してレール内部に発生した傷などを検出する検査です。超音波をレール頭頂面から入射するため、探傷範囲は「レール頭部」「レール腹部」「レール底部の腹部幅」と限られてしまいます。そのため、レール底部全体の探傷は出来ず腐食の把握が難しくなります。

外観検査は、目視でレールの検査を行います。そのため、レール表面の変状を確認することは容易ですが、まくらぎやレール締結装置と接しているレール底部、踏切舗装内でレール全体が見えない場所は、腐食等の把握がしづらい箇所になります。

◆ 鉄道レールの腐食を防ぐ対策

レール腐食を防ぐため敷設する際に、「テープで被覆」「腐食対策用塗装剤で被膜」などさまざまな対策が取られています。

しかし、腐食対策として使用しているテープや塗装剤は有機材料であり劣化が著しく、長期にわたり敷設するレールには効果が限定的です。

また、「敷設作業による衝撃」や「軌道部材との接触」により、テープや塗装剤の被膜や被覆が損耗するという課題もありました。

そこで、亜鉛・アルミニウム擬合金溶射を活用し、新たに鉄道レールの防食工法として開発を行い、施工しています。

亜鉛・アルミニウム擬合金溶射とは、「亜鉛」と「アルミニウム」を溶融し、完全に固溶しない状態で形成される合金に溶射する技術です。

この技術は、特に防食用途に特化しており、亜鉛とアルミニウムの長所を組み合わせることで、単独で使用するよりも優れた防食効果を発揮します。

| 亜鉛の特徴 | アルミニウムの特徴 |

|---|---|

| ・鉄や鋼の防錆効果が高い ・重量がある ・強度がある ・塩水に対して腐食しやすい | ・自然に酸化被膜を形成し腐食に強い ・軽量 ・純粋な状態では強度が弱い ・合金化すると強度が向上 ・異種金属接種による腐食速度の増大 |

◎優れた防食効果!!

犠牲陽極作用(亜鉛)と 酸化被膜形成(アルミニウム)の相乗効果で、長期間金属保護!!

◎耐久性の向上!!

亜鉛とアルミニウムを組み合わせることで、より耐久性UP!!

◎軽量で強度が向上!!

強度(亜鉛)かつ軽量(アルミニウム)の組み合わせで強度はバッチリ!

◆ 鉄道レールへの施工方法

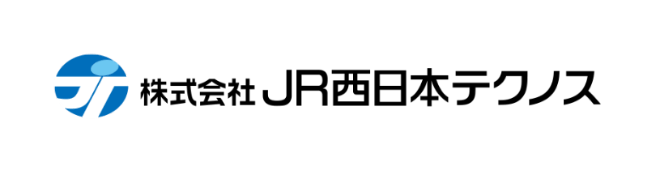

亜鉛・アルミニウム擬合金溶射を用いた防食加工は、レール頭部を除く「腹部両面」「底部両上面」「底部下面」の範囲に施工します。

防食加工したレールは、亜鉛・アルミニウム擬合金によって被膜が形成され、レール腐食環境でも防食効果が発揮されます。

また、レール被膜が部分的に剥がれた場合は、電気化学的な作用により亜鉛・アルミニウム擬合金が溶出し、腐食拡大の抑制はもちろんレール母材の腐食防止が期待されます。

◎部分的にレール被膜が剥がれても、腐食拡大抑制!!

◎レール母材の腐食を防止!!!

施工方法は、

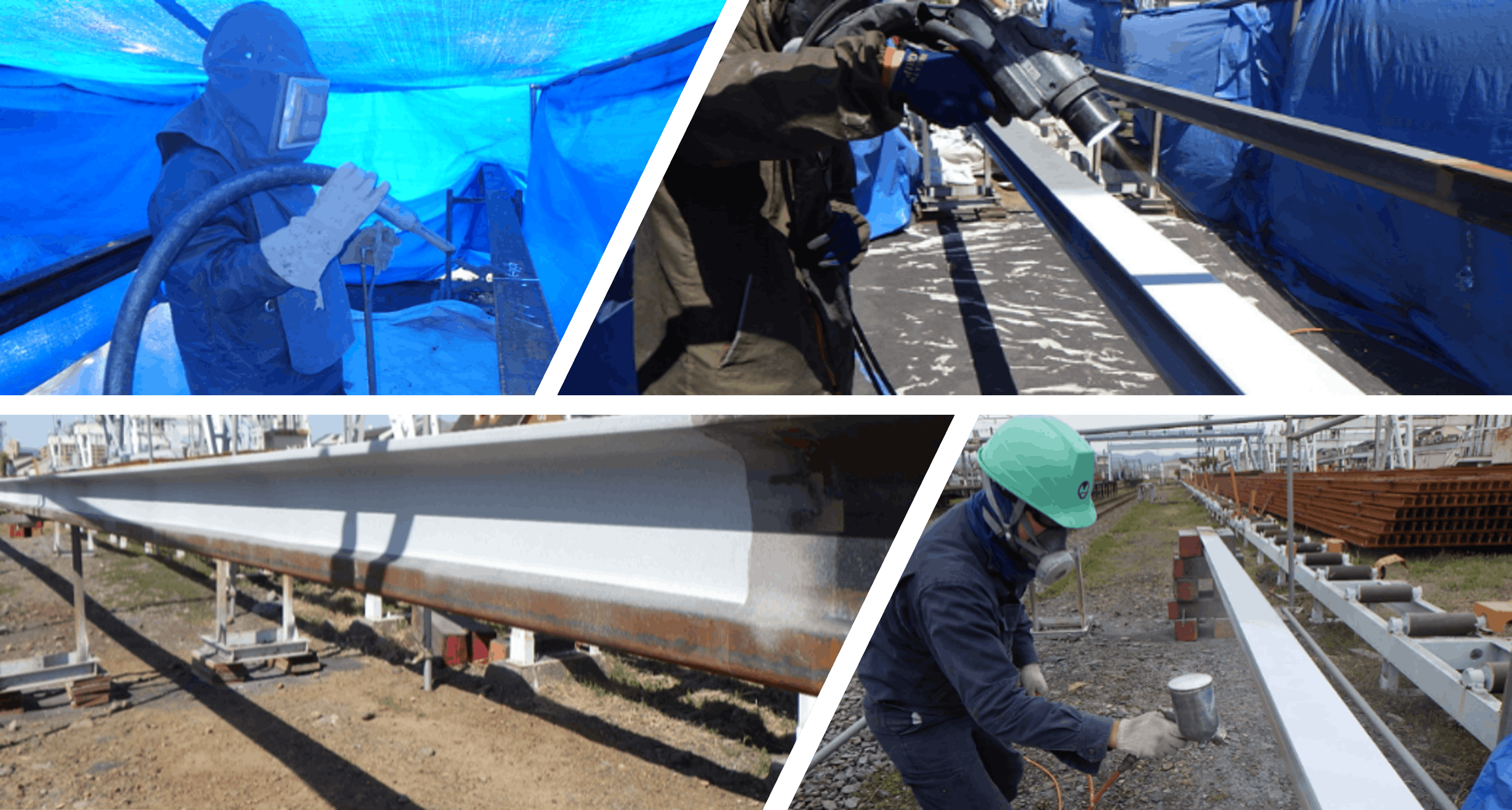

ブラスト処理 ➡ アーク溶射 ➡ 封孔処理 の順で行います。

① ブラスト処理

ブラスト処理は、対象物の表面に粒子状の研磨材を高圧で吹き付けることで、表面の汚れや酸化物を除去し、適切な粗さを持つ表面を形成する方法です。

当社では、ビーナスサンドやスチールグリッドなどの研削材を使用し、レールにブラスト処理を行います。この処理により、レール表面の錆などが除去され、次の施工である「アーク溶射」が可能な表面を作り出します。

ブラスト処理後は、処理面の除錆度の目視確認及び表面粗さを測定し、一定の粗さが確保されているか確認します。

②アーク溶射

アーク溶射は、2つの金属材料に直流アーク放電を発生させ、その放電エネルギーで金属を溶融し、溶けた金属を圧縮空気で吹き飛ばして、対象物の表面をコーティングする方法です。

当社では、それぞれ一定の比率を標準とした「亜鉛線材」と「アルミ線材」を金属材料として、電気アーク溶射機を用いてアーク溶射を行います。

アーク溶射後は、レールに著しい未溶粒子やふくれ・割れがないか外観検査を行い、溶射被膜厚が一定基準以上確保されていることを確認します。

③ 封孔処理

封孔処理は、微細な気孔を封止することで、耐食性や耐久性を向上させる処理方法です。

当社では、ローラー刷毛またはスプレー方式で封孔処理剤を塗布し、アーク溶射後の溶射皮膜の開口気孔を封孔処理します。この封孔処理により、被膜全体の密度が高まり、皮膜の劣化や防食が期待されます。

①~③の工程を行ったレールは最終検査により、塗膜のたれ・ピンホール・へこみ・ゆず肌等の外観的欠陥の有無を確認します。

この亜鉛・アルミニウム擬合金溶射を用いたレール防食加工技術で、防食・防錆効果が大いに期待できます!

亜鉛・アルミニウム擬合金溶射を用いたレール防食加工技術について、詳しい施工方法や効果など、ご興味あればお気軽にお問い合わせください♪